Equipos de Medición y Sistemas para Medición y Control

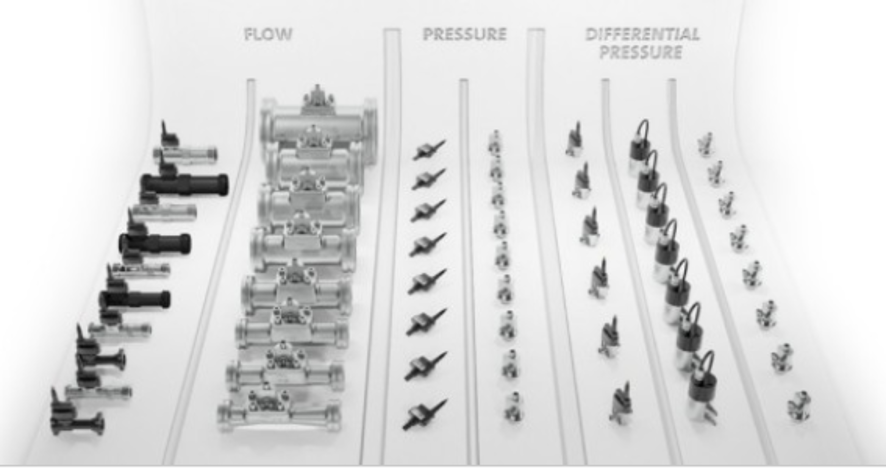

Las claves de los transmisores y sensores de Hidroclear son la sencillez y la fiabilidad. Estas soluciones robustas, con tecnología patentada, permiten medir el caudal, la presión y la temperatura en una amplia gama de medios y en múltiples tipos de aplicaciones.

Nos especializamos en sensores para agua, proporcionando soluciones industriales y OEM en campos como calderas, bombas de calor, energía solar térmica, temperatura. Sistemas de control y múltiple, enfriadores y refrigeración de TI, recuperación de calor, etc.

Direct Sensors ™

El nombre de Direct Sensors ™ se refiere a tener el elemento sensor directamente sumergido y en contacto con el agua.

Como Direct Sensors ™ es el resultado del trabajo en los laboratorios de Grundfos, y la fabricación se realiza en las instalaciones de producción de Grundfos, los mismos estrictos controles de calidad que se aplican a las bombas, se aplican también a los sensores.

Además, como los sensores se utilizan en la aplicación de agua potable, los componentes que componen los Direct Sensors ™ han sido aprobados por los institutos de aprobación de agua potable más comunes.

La tecnología principal utilizada en la producción de Grundfos Direct Sensors ™ es una innovación patentada de Grundfos llamada Silicoat®.

Las propiedades de estado estable del silicio aseguran el sensor contra el desgaste.

La protección de nano-recubrimiento de por vida permite por primera vez la medición directa (húmedo-húmedo) en un paquete rentable para fluidos agresivos.

El secreto es un recubrimiento de aleación de metal y vidrio, Silicoat® con una resistencia extrema a la corrosión.

En comparación con las tecnologías de sensores tradicionales que encapsulan la celda de medición desprotegida del fluido, Silicoat® garantiza una protección continua del chip sensor en medios agresivos (ph 2 – ph 11) a temperaturas de hasta 100 ° C durante la vida útil del producto.

La tecnología Nano Coating ofrece un contacto directo con el fluido. Las ventajas del sistema, tales como: tiempo de respuesta rápido, medición precisa, una amplia gama de productos, alta repetibilidad, para su uso en diversas aplicaciones y conceptos del sistema.

Los circuitos integrados de chips permiten diseños compactos y avanzados.

Control de calidad y economías de escala.

Presión, presión diferencial o flujo, todo con temperatura integrada.

Y desafiar el status quo acaba de comenzar.

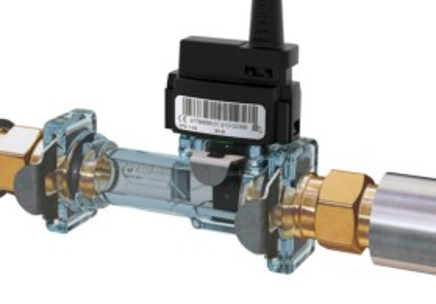

Sensor de flujo de vórtice:

Al combinar el principio de vórtice establecido (von Karman, 1912) con el exclusivo recubrimiento de vidrio de metal, Silicoat® de Grundfos, ahora está disponible un sensor de flujo directo, económico y preciso para fluidos agresivos. El sensor de flujo no tiene partes móviles, lo que podría deteriorarse o comenzar a obstruirse. La calle Vortex genera dos series de turbulencias (vórtices) que caen detrás de un cuerpo de farol. Al aumentar el flujo, la frecuencia de los vórtices aumentará directamente proporcional al flujo. El sensor de flujo Vortex consta de un elemento sensor, un tubo Vortex y un elemento de desprendimiento. El sensor detecta las pulsaciones de presión de los vórtices y lo convierte en una señal de salida eléctrica. La frecuencia de la pulsación de presión es una medida de la velocidad.

Pressuresensor relativo:

El corazón del sensor es un sensor SMART recubierto, que transforma la presión y la temperatura del fluido en señales eléctricas. Estas señales se calibran, condicionan y presentan en formato analógico o digital mediante un microprocesador. Las señales de presión son compensadas por temperatura y linealizadas por la influencia de las variaciones de temperatura.

Sensor de presión diferencial:

El corazón del sensor es un sensor SMART recubierto, que transforma la presión diferencial (diferencia de presión entre los dos puertos) y la temperatura del fluido en señales eléctricas. Estas señales se calibran, condicionan y presentan en formato analógico o digital mediante un microprocesador. Las señales de presión son compensadas por temperatura y linealizadas por la influencia de las variaciones de temperatura.

CONTROLES Y PROTECCIÓN

Los controles y protección de Grundfos mantienen su sistema de bombeo funcionando de manera óptima y con la máxima fiabilidad.

MPC

El Control MPC de Grundfos contiene un software diseñado para optimizar su aplicación en particular a través de controles inteligentes.

El cuadro de control MPC de Grundfos incorpora un controlador CU 351 que permite monitorizar y controlar hasta seis bombas idénticas conectadas en paralelo. Incluye todos los elementos necesarios para poder ponerlo en funcionamiento y contiene software optimizado para su aplicación específica. El cuadro de control MPC le permitirá minimizar el consumo energético y reducir los costes asociados a este desde el primer momento. Gracias a su software específico optimizado para cada aplicación dispondrá de un control completo sobre las bombas de su sistema. Incorpora funciones, como el control en cascada automático, que garantizan que el sistema pueda alcanzar una eficiencia energética máxima.

El cuadro de control MPC es el único sistema del mercado que conoce con precisión qué y cuántas bombas debe controlar y consigue optimizar el rendimiento y minimizar el consumo energético a partir de los datos de la curva de la bomba proporcionados por el usuario.

Con el cuadro de control MPC, no existen barreras en la comunicación. Puede elegir entre gran variedad de idiomas; el cuadro de control MPC admite la comunicación con equipos de supervisión y diferentes unidades externas a través de los siguientes tipos de buses de campo:

- Ethernet (el servidor VNC es estándar en el cuadro de control MPC).

- PROFIBUS a través de los módulos CIU.

- LON a través de los módulos CIU.

- Modbus a través de los módulos CIU.

- GSM y GPRS a través de los módulos CIU.

- PLC a través de los módulos IO 351B.

El cuadro de control MPC ha sido diseñado y fabricado de acuerdo con los estándares de calidad comunes a todos los productos Grundfos. Las funciones incorporadas (como la asignación de una bomba de reserva, el cambio forzado de bomba y la protección frente al funcionamiento en seco) ayudan a aumentar la fiabilidad de su sistema y reducir los tiempos de parada y el costoso mantenimiento. Todo lo que debe hacer para comenzar a disfrutar de las ventajas que ofrecen los cuadros de control MPC es seguir las sencillas indicaciones del asistente de instalación, que le ayudará a ajustar los parámetros necesarios en el orden correcto.

Usos

- Aumento de presión.

- Calefacción.

- Refrigeración.

- Aire acondicionado.

Características

- Control en cascada eficiente.

- Influencia del punto de ajuste.

- Control de bombas individuales.

- Puntos de ajuste alternativos.

- Programa de reloj.

- Regulación de presión proporcional.

- Uso alterno de las bombas.

- Bombas de reserva.

- Prueba de funcionamiento de bombas.

- Bombas piloto.

- Parada cuando la bomba funciona en condiciones de caudal bajo.

- Función de acumulación de presión suave (minimiza el riesgo de que se produzca el fenómeno de golpe de ariete).

- Funcionamiento de emergencia.

- Estimación de caudal.

- Protección contra el funcionamiento en seco.

- Estándar Ethernet.

MP204

El MP204 es un sistema de protección electrónica del motor que evita el costoso tiempo de inactividad de un sistema mediante la protección de las variaciones de la fuente de alimentación.

El sistema electrónico de protección de motores MP204 está pensado para realizar dicha función en un motor asíncrono o una bomba.

El sistema de protección de motores consta de:

- Un armario en el que se incluyen los instrumentos, transformadores y sistemas electrónicos.

- Un panel de control con botones de mando y una pantalla para visualizar los datos.

El sistema electrónico de protección de motores MP 204 funciona con dos grupos de límites:

- Un grupo de límites de aviso.

- Un grupo de límites de disparo.

El sistema electrónico de protección de motores MP 204 se ha desarrollado con el fin de poner a su disposición un sistema de protección de bombas que resulte fácil de usar y eficiente al mismo tiempo. Los técnicos especialistas en bombas que lo han diseñado han incluido todas las funciones de protección que puede necesitar y, a la vez, han conseguido que resulte fácil de instalar, configurar y utilizar.

El sistema electrónico de protección de motores MP 204 monitoriza los parámetros siguientes:

- Resistencia del aislamiento antes del arranque.

- Temperatura (sensor Tempcon, sensor Pt e interruptor PTC/térmico).

- Sobrecarga/carga baja.

- Sobrevoltaje/bajo voltaje.

- Secuencia de fases.

- Carencia de fase.

- Factor de potencia.

- Potencia consumida.

- Distorsión armónica.

- Condensador de funcionamiento y arranque (monofásico).

- Horas de funcionamiento y número de arranques.